A través de la integración, el procesamiento, el análisis, la optimización, el almacenamiento y la publicación de las informaciones del proceso de control del procesamiento de minerales, el Sistema de Ejecución de la Manufactura en Minería(MES)de DFMC realiza el monitoreo y seguimiento del proceso de producción, y luego realiza la organización, el despacho y el control; también el sistema realiza la reproducción del estado de los equipos y la información de la producción, cuales se incluye las informaciones sobre la producción, la calidad, el índice técnico y el consumo de energía, a fin de construir una empresa moderna de procesamiento de minerales con alta eficiencia, digital, ecológica, armoniosa y de desarrollo sostenible. La empresa se basa en conceptos avanzados de gestión y tecnología de la información para mejorar el entorno de hardware y software de la red interna de la empresa de beneficio, construir una plataforma de intercambio de datos e información, y formar un sistema de apoyo eficiente y seguro, de intercambio de información y de "empresa digital" inteligente que abarque toda la planta de beneficio.

El DF-MES (Sistema de Ejecución de la Manufactura en Minería) es un sistema de información integrado orientado a la producción, situado entre la capa de planificación de recursos y la capa de control de la planta, que puede realizar la integración y la conexión de los sistemas empresariales y los sistemas de control.

El DF-MES coordina principalmente las partes superior e inferior de la producción e integra diversas gestiones empresariales, lo que compensa el vacío que supone el sistema empresarial tradicional, que sólo sirve para la planificación, pero no para la ejecución y la unidad de retroalimentación, y es el sistema de ejecución para garantizar la realización del plan. En DF-MES, el plan de producción se descompone en una unidad de planificación asignable, ejecutable y medible, que se utiliza para guiar la operación de producción y la evaluación del rendimiento in situ. Al mismo tiempo, el sistema hace un seguimiento de todos los eslabones importantes del centro de producción y registra los eventos y datos relevantes en tiempo real, que se transmiten a los responsables de producción de todos los niveles o al sistema superior. Permite a los responsables de la empresa dominar todos los detalles de la situación de la producción in situ.

DF-MES integra varios sistemas de información dispersos en la empresa, e integra datos valiosos del centro de producción con los recursos de red de la empresa y otras aplicaciones de producción. La información ya no está dispersa, sino que se extrae, integra y utiliza eficazmente en la empresa. Al proporcionar a los directores de producción de todos los niveles los datos de producción en tiempo real que necesitan, y al analizar y hacer un seguimiento inteligente de los datos de producción, podemos aprovechar continuamente el potencial de los equipos y las operaciones, mejorar la productividad, reducir los costes de producción, aumentar el rendimiento y reducir los tiempos de inactividad no planificados, mejorar continuamente los objetivos de gestión y conseguir una producción ajustada.

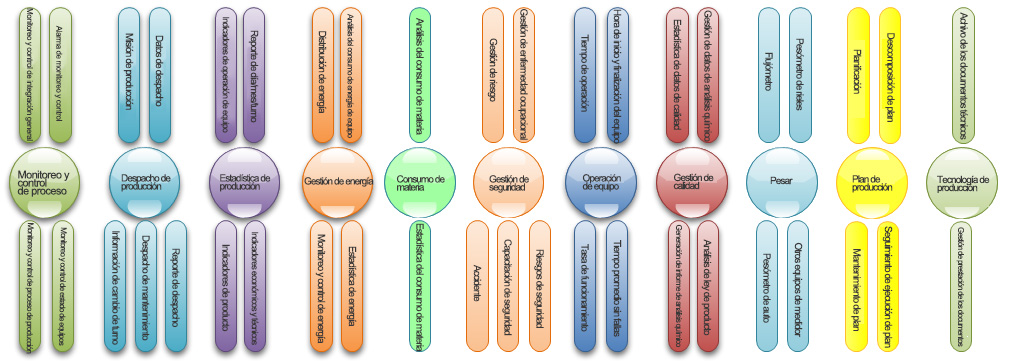

Funciones Principales

1.Planificación de la producción

Cubre la planificación de la producción, la descomposición, la consulta, el cambio, el mantenimiento y las estadísticas de finalización real y otras subfunciones. Se trata de un sistema completo del circuito cerrado de planificación, control, retroalimentación y ajuste, que puede garantizar que el plan de producción pueda desempeñar realmente el papel de guía de la operación de producción en todo el proceso de producción.

El contenido del plan gira en torno a la organización de la producción, incluyendo el plan de producción, el plan de operaciones, el plan de índice de calidad, el plan de índice técnico, etc.

2.Despacho de producción

Recoge datos comerciales durante el proceso de producción, supervisa el proceso de control de producción y el estado del funcionamiento de los equipos. Se genera el reporte de despacho automaticamente para identificar problemas que ocurren en el proceso de producción o puedan ocurrir. Coordina las empresas de mantenimiento y de seguridad para resolver problemas y garantizar que la producción lleve a cabo de manera segura, ordenada y sin problemas.

3.Monitoreo de proceso

Establece un sistema de visualización de procesos para controlar en tiempo real los parámetros de funcionamiento de los equipos principales y el estado de funcionamiento de los procesos importantes de la planta. El flujo del proceso y el funcionamiento de los equipos se muestran gráficamente (diagrama de vinculación de imágenes de los equipos), se combinan con el proceso real, se recoge la señal de arranque/parada de los equipos y la información de los principales materiales de producción y se refleja el proceso de producción in situ de forma intuitiva y visual.

4.Estadísticas de producción

Examine los informes empresariales por separado, por departamento, que pueden formar una variedad de informes de ciclos estadísticos y estadísticas irregulares, como informes diarios, semanales, mensuales, trimestrales y anuales, incluyendo estadísticas de datos de producción en tiempo real, cálculo de índices de procesos, indicadores técnicos y económicos, como estadísticas de consumo de unidades, así como los tres índices de estadísticas de equipos clave. El sistema puede calcular automáticamente los datos clave para la referencia del personal de gestión según las necesidades, y también tiene ciertas funciones de análisis.

5.Tecnología de producción

Gestiona principalmente documentos electrónicos como el diseño minero, el plan de procesos y la evaluación técnica, incluyendo la gestión del catálogo de clasificación, la recuperación de documentos, la gestión de versiones y el control de préstamos, etc.

6.Gestión de la energía

Realiza la recopilación y gestión de la información energética, como el agua, la electricidad, el gas y el carbón en cada planta de producción, muestra el proceso de consumo de energía a través de la recopilación y el análisis de los datos energéticos, ayuda a los usuarios a juzgar el consumo anormal de energía y proporciona una alarma inmediata para el consumo anormal de energía y el equipo. Una vez completada la instrumentación digital del proceso, el sistema tiene la capacidad de ampliar el consumo energético estadístico de las máquinas individuales, calcular con precisión la eficiencia de los equipos y gestionar el consumo energético del proceso.

7.Consumo de material

Integrar todos los datos de consumo de materiales en el taller, incluidas las materias primas, los consumibles, los reactivos químicos, las grandes piezas de repuestos, etc., y combinarlos con la gestión presupuestaria para realizar la evaluación de los costes de las unidades de producción. Esta parte se puede ver por todo el consumo de material de un taller, o por el uso de un solo material, y también puede añadir cuotas de material y el reciclaje de piezas de repuesto / raspado de acuerdo a las necesidades del usuario

8.Operación del equipo

El módulo de Operación de Equipos registra los eventos de paradas de producción planificadas y no planificadas en estricta conformidad con el proceso de entrada y confirmación de datos. El sistema clasifica datos como la hora, el fenómeno y la causa del tiempo de inactividad de los equipos, y ayuda a los usuarios a rastrear las anomalías de los equipos almacenando los parámetros clave de funcionamiento de los mismos en tiempo real y proporcionando estadísticas completas sobre las condiciones de funcionamiento.

9.Gestión de la calidad

Realiza la gestión de importantes procesos empresariales como la inspección de calidad y las pruebas de laboratorio en el proceso de producción. Recoge, calcula y resume los datos de calidad y avisa de las anomalías de los datos clave, realiza estadísticas de datos, análisis, publicación y puesta en común, e imprime informes de inspección de calidad y de laboratorio. Se divide en gestión de datos de laboratorio y gestión de datos de calidad en línea.

10.Gestión de la seguridad

La seguridad en la producción es la máxima prioridad en la producción industrial. La gestión de la seguridad se consigue mediante el establecimiento de un sistema de control en línea y el desarrollo de un sistema de informes introducidos manualmente para los directivos de todos los niveles. El sistema mejora la calidad de la gestión de la seguridad y evita los accidentes con medidas técnicas digitales y limitaciones del proceso mediante la supervisión de la seguridad, las advertencias de seguridad, la normalización de la calidad, la detección de peligros ocultos y el seguimiento.

11.Pesar y medir

El módulo de medición DF-MES puede recopilar datos de flujo en tiempo real de los instrumentos de medición a través de la interfaz de automatización, el bus o la interfaz específica de los instrumentos, y proporcionar un resumen estadístico para proporcionar una base de datos para la programación de la producción y las estadísticas de producción, y realizar el seguimiento logístico y la supervisión unificada de los equipos relacionados. Supervisión uniforme de los equipos relacionados y optimización del proceso de gestión de materiales.

1.Visualización del sitio

A. Seguimiento en tiempo real del proceso de producción para optimizar el flujo de trabajo y mejorar la visualización de los equipos

B. Proporcionar informes de producción completos y detallados como base para la toma de decisiones de los directivos

C. Proporcionar informes de calidad oportunos y precisos sobre todo el proceso

2.Producción estable

A. Control en tiempo real del proceso de producción y coordinación de todos los aspectos de la producción

B. Captación oportuna de las paradas no planificadas de los equipos, para proporcionar información de apoyo a la mejora de la utilización de los equipos

C. Seguimiento de todo tipo de eventos de producción para mejorar las condiciones de funcionamiento

3.Mejorar la capacidad operativa

A. Acceso completo, puntual y preciso a los datos de los talleres de primera línea para mejorar la eficacia de la gestión de los usuarios

B. Racionalizar el plan de operaciones de producción mediante el seguimiento y la comparación oportunos

C. Comparar los datos históricos para realizar un análisis multidimensional que garantice la mejora oportuna de las operaciones de producción y los objetivos de gestión

4.Integración global de la información minera

A. Resumir los datos de producción de varios sistemas de control como DCS, PLC, SCADA y despacho de camiones.

B. Integrar diversa información empresarial, como equipos, programación, productos y costes

C. Construir una plataforma unificada para integrar la gestión de recursos, seis sistemas para la seguridad y la prevención de riesgos, ERP, EAM y otros sistemas

5.Ayudar a las empresas a reducir costes y a ser más eficientes

A. Optimizar la relación entre el consumo de energía y el rendimiento del producto para lograr una mejor relación entre producción y consumo.

B. Analizar el consumo de cada material, controlar razonablemente la cuota de material y proporcionar una base para optimizar el inventario de materiales

C. Combine los datos de otros sistemas, como las horas de trabajo y el mantenimiento de los equipos, para cuantificar el coste de producción de forma exhaustiva.

1.Control en tiempo real del progreso de la producción

2.Aplicación precisa de las instrucciones de programación de la producción

3.Garantizar el funcionamiento eficaz de los equipos

4.Controlar todo el proceso de flujo de materiales

5.Cantifica los costes de producción y el consumo en tiempo real

6.Aprobación precisa del consumo de la unidad y de la capacidad del equipo

7.Optimización de la organización de la producción y de los parámetros de funcionamiento del proceso

8.Gestión de procesos y toma de decisiones científicas

El DF-MES está diseñado y desplegado alrededor de la gestión de las operaciones de producción de la empresa, integrando varios sistemas de información dispersos en la empresa, abriendo el enlace de datos de la empresa, integrando los datos valiosos del sitio de producción con los recursos de red de la empresa y otras aplicaciones de producción, realizando la reutilización de datos y la transmisión remota de datos entre sistemas, de modo que la información ya no está dispersa, sino que se extrae, integra y utiliza eficazmente dentro de la empresa. La información ya no está dispersa, sino que se extrae, integra y utiliza eficazmente en la empresa.